■ パルプ化(化学パルプ)

紙を作る工程において、紙の原料となるパルプを製造するプロセス。

木材チップを高温高圧の釜で煮込み、化学的な反応でセルロース繊維を取り出す方法(化学パルプ)。

化学パルプは、木材をすりつぶして繊維を取り出す機械パルプと比較して、セルロース純度が高いため、しなやかに繊維が絡み合い、強度の強い紙となる。

- 原料チップ処理:

原料の木材をチップ化し、サイズと厚みをそろえる。

- 蒸解:

チップにアルカリ性薬剤(主に水酸化ナトリウムと硫化ナトリウム)を加え、高温・高圧の釜で煮る。

この工程でリグニン(木の接着剤成分)が溶解し、パルプ繊維が分離される。

- 洗浄・除塵:

パルプ中の異物を除去し、洗浄する。

- 酸素脱リグニン:

残ったリグニンを酸素で分解する。

- 漂白:

薬品でパルプを漂白し、最終的な製品の白さを確保する。

■ 叩解(リファイナー)

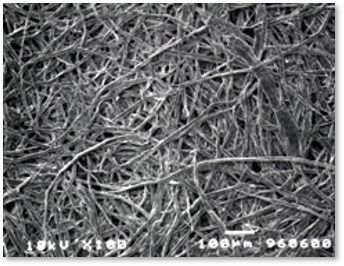

叩解(こうかい)とは、パルプを機械的に処理して繊維をほぐしたり押しつぶしたりするプロセス。

- 叩解の目的

パルプの繊維をほぐして毛羽立たせることで、繊維どうしが絡みやすくする。

パルプの結合を促すことで、紙の強度や密度を調整する。

繊維間の空隙をなくすことで、グラシン紙のように密度があり透明度のある紙を作る。

- 叩解の方法

リファイナーでパルプを水中に分散させて押しつぶし、切断する。

回転する2枚のディスクの間にパルプを通して毛羽立たせる。

■ 調成

叩解したパルプに必要に応じ各種添加剤を添加し、紙料を調成する。

- サイズ剤

- 填料

- 紙力増強剤

- 染料

■ 抄紙

紙料を水に分散させた状態の原料(水分は99%程度)を抄紙機にて紙に成形する。

- ワイヤーパート

薄く均一にシート状の紙料を網(ワイヤー)上に載せ湿紙を作る。

水分が網を抜けることで、紙料(湿紙)の水分は80%程度となる。

- プレスパート

湿紙にフェルト(毛布)で上下から圧縮することで、水分を搾り取る。

この工程で、湿紙の水分は55%程度になる。

- ドライヤーパート

湿紙を加温して水分を蒸発させ、水分が8%程度になるまで乾燥させる。

■ 塗工・仕上げ

塗工紙の場合は、コーターを使い、紙の表面を顔料などで塗工し、仕上げる。

Fig. 紙の表面写真