開発者インタビューパーフォレーション技術

開発者インタビュー

パーフォレーション技術

-

まず簡単に自己紹介をお願いします。

-

開発者K氏

開発者K氏私は入社して勤続27年になります。これまで、品質管理課や製造技術課などいろいろな部署を経験し、現在は技術課に所属しています。今回の「パーフォレーション」技術というのは、私が製造技術課に所属していたときにチャレンジしたテーマとなります。

-

パーフォレーション技術を用いた製品というのは、どのような分野でどういったニーズに応えるものでしょうか?

-

開発者K氏

-

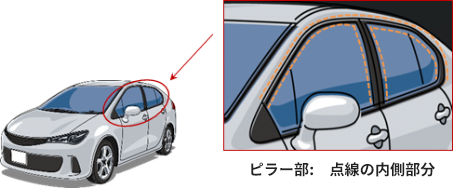

自動車の外装(ボディー)用粘着フィルムに用いる剥離紙を開発したものになります。自動車のボディーのうち特にピラー(窓枠)部分ですね、従来塗装をしていたものをフィルムに代えるという要望に対応した剥離紙です。

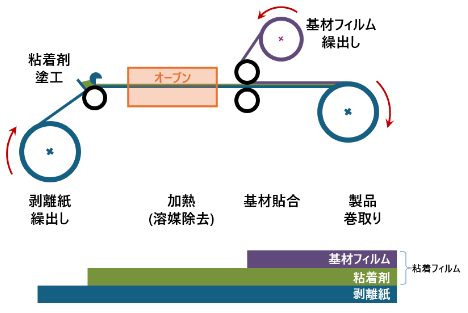

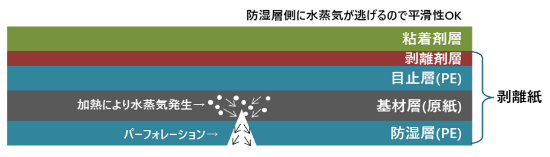

粘着フィルムの簡単な作り方をこちらに載せていますが、粘着フィルムは、剥離紙の上に粘着剤を塗工して、オーブンで熱をかけ粘着剤に含まれる溶剤を揮発させたのち、フィルム基材と貼り合わせて作られます。

-

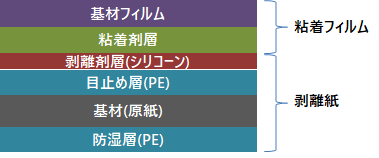

従来の塗装を代替する用途ですので、粘着フィルム自体にかなりの平滑性が要求されます。この要求特性に対しては、フィルム基材自身の平滑性はもとより、粘着剤や粘着剤を塗工するための剥離紙の表面も高い平滑性が必要となります。

-

塗装代替フィルムということなんですが、剥離紙に平滑性を要求されるという点についてもう少し詳しく説明いただけますか。

-

開発者K氏

-

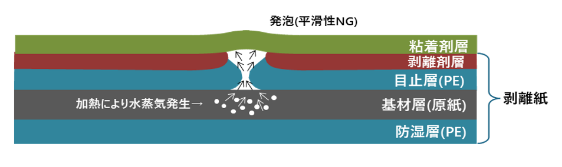

われわれのお客さまである粘着フィルムメーカーでは、製造の際熱をかけるとき、剥離紙の原紙に含まれる水分が気化してしまうんですね。しかし、剥離紙の両面にポリエチレン層があるので水蒸気の逃げ場がありません。さらに熱がかかることでポリエチレン層も柔らかくなり、原紙とポリエチレン層の密着が弱い場所に水蒸気が集中することでポリエチレンが風船のように膨れ、発泡やピンホールといった不具合となります。発泡による表面平滑性の悪化やピンホールでの粘着剤の発泡など、いろいろな発泡問題が起きることが課題として挙がっていました。

-

それを克服するための技術が「パーフォレーション」技術ということですか?

-

開発者K氏

-

はい。問題となる原紙の水分というのを、何とかうまく逃がせられないかなということで…

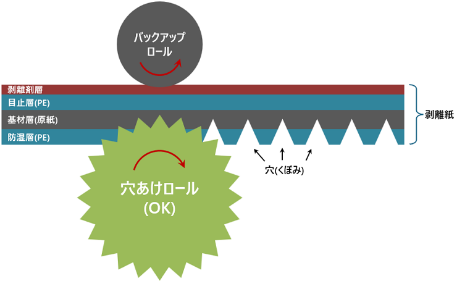

剥離層とは逆サイドの防湿層側のポリエチレンに、剥離紙を貫通せず原紙までにとどまる程度の浅くて小さな穴を空けて、防湿層側に水蒸気を逃がすことを考えました。

-

開発にあたりどのような苦労がありましたか?

-

開発者K氏

-

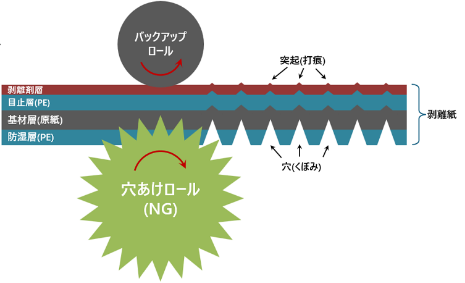

一番の課題だったのは、物理的に穴を空けるので、どうしても反対側の剥離面に突起(打痕)が出てしまい、平滑性が損なわれてしまうことでした。

いかにして、剥離面側の平滑性を保ちつつ反対面側に貫通しない物理的な穴を空けられるかという難題に対して、うまく加工できるロールを見いだせるかが最も苦労した点でした。

-

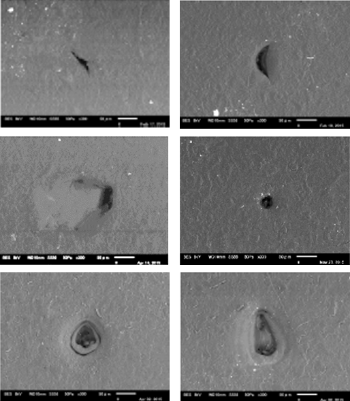

参考までにいろいろ穴を空けたときの写真を載せていますが、どうしても反対側に物理的な押跡が残ってしまいました。

さらに検討を重ねた結果、N社さんの作る突起形状が一番適していることがわかり、我々の製品を完成させることができました。

-

N社の突起形状にたどり着くまでには、結構紆余曲折があったと思いますが?

-

開発者K氏

-

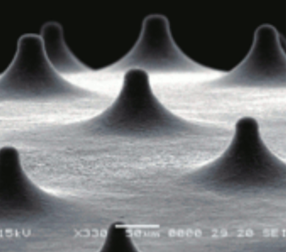

N社はロールメーカーではなく、エッチング加工で突起形状を作る会社であり、ロールメーカーではないですが、当社がやりたいことができるかも(?)と考え試してみたら、思いのほかうまくいきました。

ここにサンプルを持ってきたんですけど、エッチングでプレート上に突起を作り、多数のプレートをロールに貼り付けることで、穴空けロールとしました。結構独特な方法ではあったんですが、理想とする剥離紙が出来上がりました。

N社品の突起形状

プレートの写真

-

実際に実用化するにあたっての苦労はありましたか?

-

開発者K氏

-

はい。どうしても現行の生産ラインに、この穴空けロールを後付けで設置しなければならず、限られたスペースへの設置が一番難しかった点です。

-

幅方向に均一に穴を空けるのも大変だと思いますが…

-

開発者K氏

-

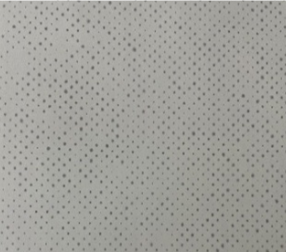

はい、そうですね。 参考までに実際に穴を空けたサンプルを持ってきました。 実際、穴が空いているかは見た目では分かりませんので、あえて染色して、穴が空いていることがわかるようにしています。

このように、全面的に多数の穴が均一に空けられているのがわかると思います。 これは、受け側のバックアップロールの選定やロールの押付け圧力などの適切な加工条件によるものです。

染色した剥離紙の写真

-

最後に開発者の立場として、今回の開発にあたって一言お願いします。

-

開発者K氏

-

今回のパーフォレーション技術開発の結果として、特許を取得しました(特許6534961)。

この技術は、2014年に着手し、2016年には特許出願、いろいろ物性面の仕様上の詰めを経て、2018年から販売開始しています。大がかりな設備投資もなく、設置できたのも良かったかなと思います。

最後にこの技術は私一人で作り上げたものではなく、いろんな方のご協力があって実現できたものです。 この場を借りて関わったすべての方に感謝します。 本当にありがとうございました。

-

ありがとうございました。