■ 概要

押出ラミネーターは、基材(原紙)上に溶融樹脂を薄膜(カーテン)状に押出して積層(ラミネート)する装置であり、押出機-Tダイ-ニップ(圧着)部から構成される。

剥離紙の目止材用途では、主にポリエチレン(PE)が使用される。本装置では、樹脂の熔融(溶融)挙動・粘弾性・冷却条件・幅方向の挙動が製品品質に直結するため、工程ごとの条件設計と運転安定化が重要となる。

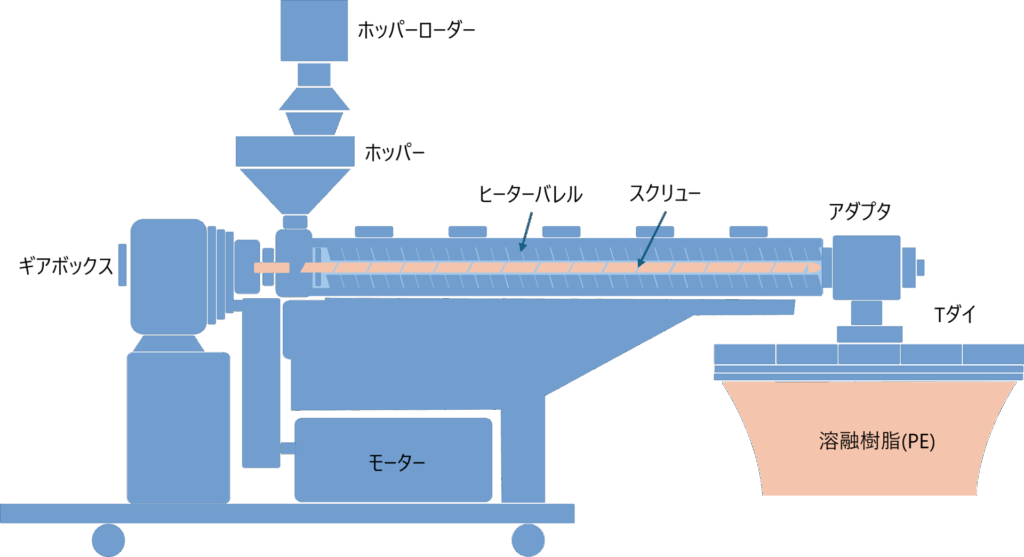

◆ 押出機

押出機は、ホッパーから供給されたペレット状樹脂をシリンダー内で加熱しながらスクリューで前方に搬送し、熔融(溶融)・混練・加圧する装置である。

PEの場合、ヒーターからの加熱に加え、スクリュー混練によるせん断発熱により高温・高粘度の溶融樹脂となる。ここでの温度分布や混練状態は、Tダイ内の流動性・厚み分布・端部形状に影響する。

十分に混練された樹脂はアダプタを介してTダイに送られる。剥離紙の目止材用途では、分解リスクと運転安定性のバランスから、一般に単軸押出機が用いられる。

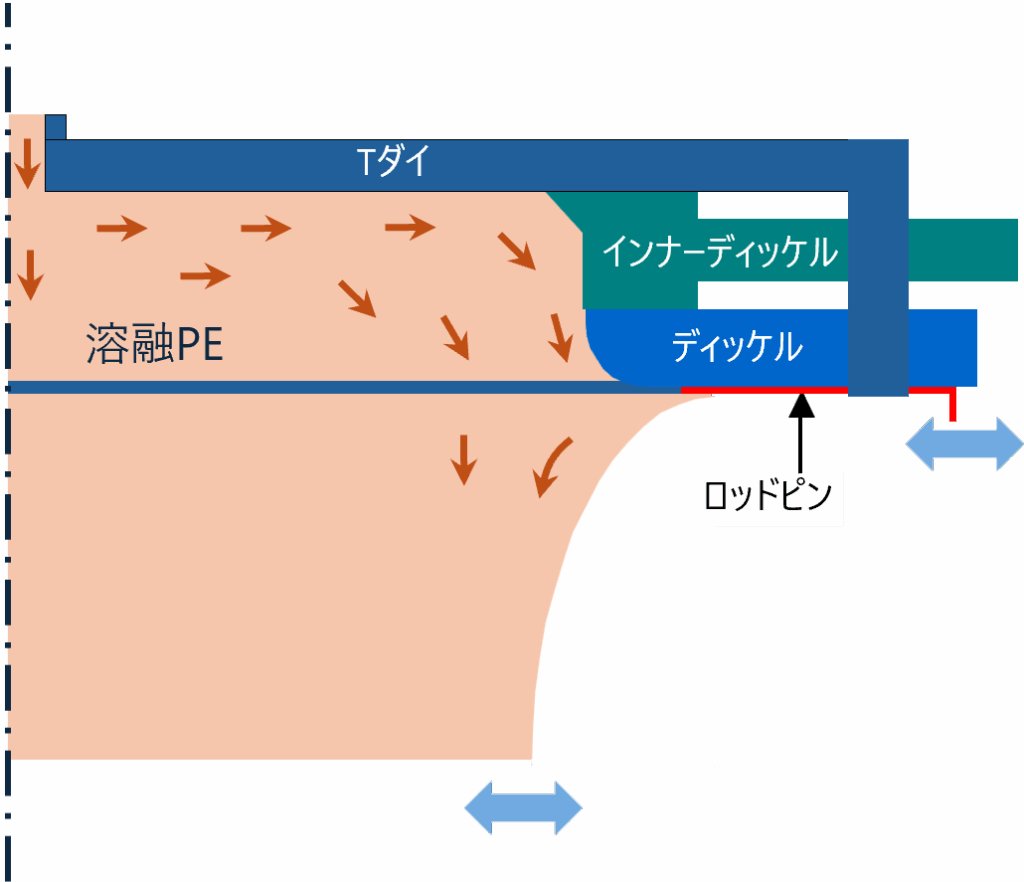

◆ Tダイ

Tダイは、押出機から供給された溶融樹脂を幅方向に均一に広げ、薄膜状の樹脂カーテンへ成形する役割を持つ。

押出ラミネーターでは、様々な製品幅に対応するため、ディッケルおよびロッドピンが備え付けられており、これらにより端部の形状や製品幅位置を調整する。ディッケルは装置(メーカー)によって構成は異なるものの、一般に2段以上に分かれており、位置関係や最下段ディッケル下部の形状(径の大きさなど)を変更することで、端部の肉厚や形状をコントロールする。

端部の最適条件は、使用する樹脂の種類・溶融温度・吐出量などの加工条件によって変化するため、製品ごとに設定・調整が必要となる。ロッドピンは主として製品幅の位置合わせに使用される。

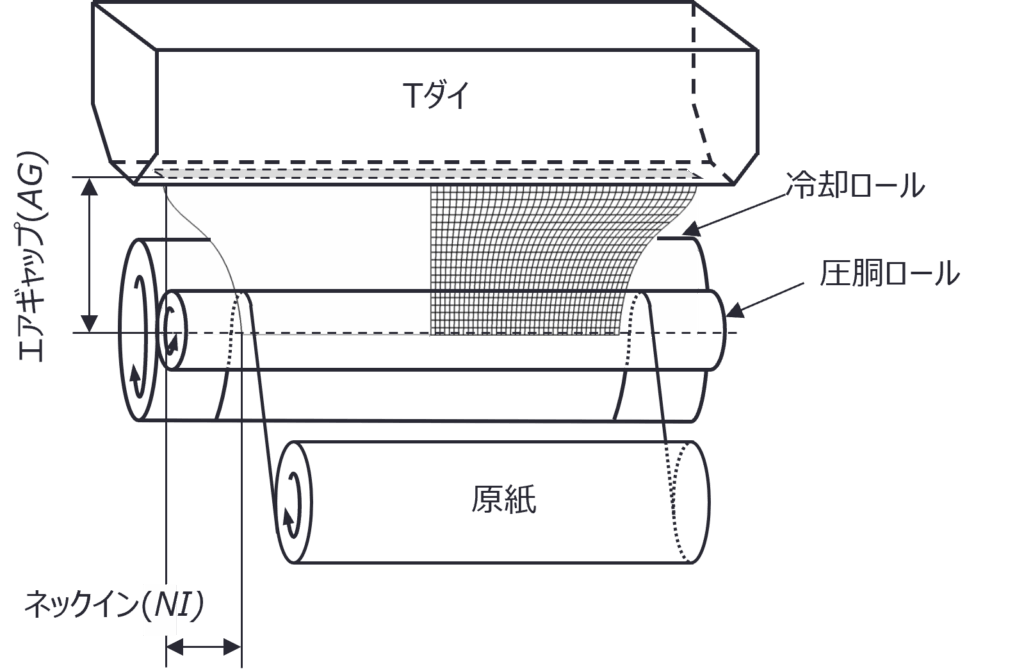

Tダイから押出された溶融樹脂は、ニップ部で基材と圧着貼合されるまでの外気に晒される区間を通過し、この距離をエアギャップ/Air Gap(AG)という。

AG通過中、溶融樹脂の表面は空気中の酸素と接触して酸化し、基材との密着性発現に寄与する。一方で、AG部では樹脂端部が徐々に中央側へ寄り、製品幅が狭くなる現象が生じる。これはネックイン/Neck-in(NI)と呼ばれる。

ネックインの大きさは、樹脂の溶融弾性やスウェル(ダイスウェル)挙動に強く依存し、一般にスウェルレシオ/Swell Ratio(SR)が大きい樹脂ほどNIは小さくなる傾向がある。また、AGが大きいほど、樹脂と基材との密着性には有利である一方、NIは増加する方向に働く。

極端にAGを大きくすると、樹脂温度低下や表面状態の変化により、かえって密着性に悪影響を及ぼす場合もあるため、密着性と寸法安定性(幅変動)のトレードオフを考慮したAG設定が重要となる。

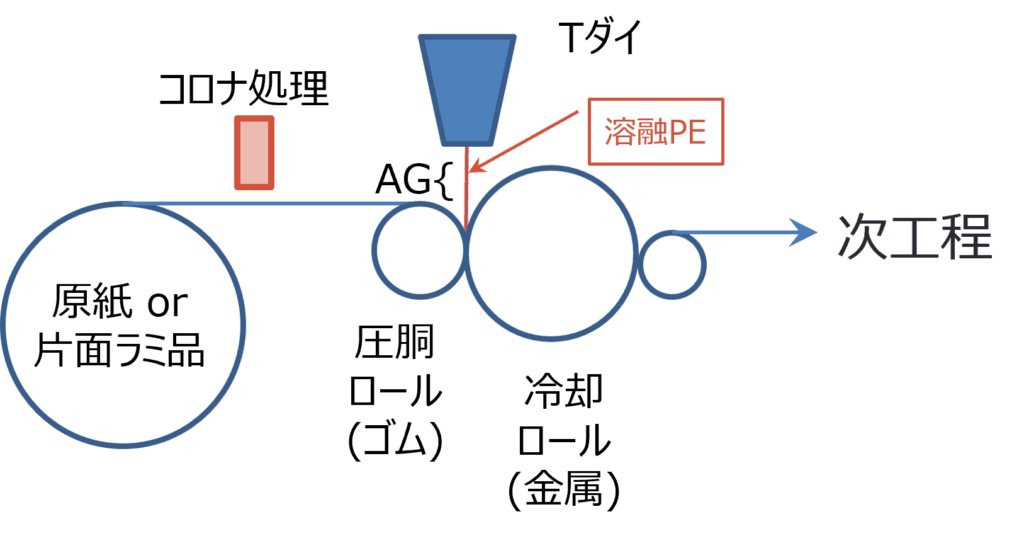

◆ ニップ(圧着)部

ニップ部では、Tダイからカーテン状に押出された溶融樹脂が、冷却ロールと圧胴ロールの間で基材(原紙)と圧着貼合される。

一般に、溶融樹脂側には金属製の冷却ロール、基材側にはゴム製圧胴(ニップ)ロールを配置する。PEの場合、約300℃超の高温から、20℃前後に制御された冷却ロールにより急冷される。

冷却ロールの温度が高すぎると、溶融PEがロール表面に付着する恐れがあり、逆に高温多湿環境下で温度を下げすぎると、冷却ロール表面が結露し、品質安定性に悪影響を及ぼすことがある。

また、冷却ロールの表面粗さは、製品の表面平滑性・光沢・後工程での取り扱い性に影響する。一般には、表面粗度の平滑な順にミラーロール・セミマット(セミミラー)ロール・マットロールなど複数種を備え、製品構成に応じて選択する(表面粗さの程度による「ミラー/マット」の明確な規格定義はない)。

圧胴ロールは、ゴム製が一般的で、適切な面(線)圧で押し付ける必要がある。面圧が低すぎると基材と樹脂の密着が不足し、デラミネーションの要因となる一方、面圧が高すぎると製品にシワや変形が生じやすくなる。また、ゴム硬度が高いほど同一荷重でも面圧が大きくなりやすい。

◆ 現場運転で重要となる代表的ポイント

(1)ネックイン(NI)の増大

NIは、製品幅の安定性や端部トリム量に直接影響する重要な現象である。

発生要因の例:

- AGが大きい

- 樹脂温度が高く、溶融粘度が低い

- 溶融弾性が低い(SRが小さい)樹脂を使用している

対策の方向性:

- AGの短縮およびラインレイアウトの見直し

- 樹脂温度・吐出量の最適化(過度な温度上昇や剪断を避ける)

- 用途に応じた樹脂グレードの選定(溶融弾性の見直し)

(2)密着不足・密着ムラ

剥離紙の目止材層では、基材との密着不良は後工程での剥離強度不安定やデラミネーションの原因となる。

発生要因の例:

- AGが短すぎ、表面酸化が不十分

- 樹脂温度が低く、基材への濡れが不足している

- ニップ部の面圧不足、圧胴ロールの硬度・当たり不良

- 冷却ロール温度が低すぎ、急冷しすぎて密着発現前に固化してしまう

対策の方向性:

- AGの適正化(酸化とNIのバランスをとる)

- 樹脂温度・吐出量の調整による濡れ性の改善

- 圧胴ロールの面圧・硬度・当たりの点検と調整

- 冷却ロール温度プロファイルの見直し

(3)冷却ロール付着・ブロッキング

冷却条件が不適切な場合、溶融PEがロールに付着したり、巻取り後にブロッキングを起こすことがある。

発生条件の例:

- 冷却ロール温度が高すぎて、樹脂表面が十分に固化していない

- 樹脂温度が過度に高く、粘着性が増大している

- ロール表面の傷・汚れなどによる局所的な付着

対策:

- 冷却ロール温度レンジの適正化と安定管理

- 樹脂温度・ライン速度のバランス調整

- ロール表面の定期清掃・研磨や表面処理の検討

(4)シワ・変形・幅方向ムラ

シワや幅方向の厚みムラは、下流工程でのコーティング・スリット・ラミネート品質に影響する。

主な影響因子:

- ニップ部の過大面圧または圧力バランス不良

- ロールのミスアライメント、偏摩耗、芯ブレ

- 巻取り張力が高すぎる、または張力プロファイルが不適切

対策:

- 面圧条件・張力条件の適正化と、条件変更時のトライ履歴管理

- ロールの芯出し・振れ・表面状態の点検と整備

- 製品仕様に応じた張力プロファイル(立ち上がり・定常・停止時)の設定

◆ まとめ

押出ラミネート工程では、AGによる表面酸化と密着性の確保、NIやSRによる幅寸法安定性、冷却ロール条件による外観・平滑性、ニップ面圧・ロール条件による貼合品質など、複数の要因が相互に影響し合っている。

材料特性・工程条件・品質要求の関係を整理しつつ、個々の現象を切り分けて最適条件を組み立てることが、押出ラミネーターを用いた剥離紙製造における安定生産と品質向上の鍵となる。

Fig. 押出ラミネーター(模式図)

Fig. Tダイ内部の構造と溶融PEの流動(模式図)

Fig. Tダイ部~ニップ部

Fig. 押出ラミネータ(側面図)